伺服控制

伺服接线

桢正伺服IO接线

WB

电源11-P24V,9-N24V

抱闸3-P24V,16-BK+

限位10和17短接,8-正限位,7-负限位

WE

针脚

1 p24v

2 抱闸

1,2脚是干接点

有限位

5 正限位

7 负限位

6 p24v

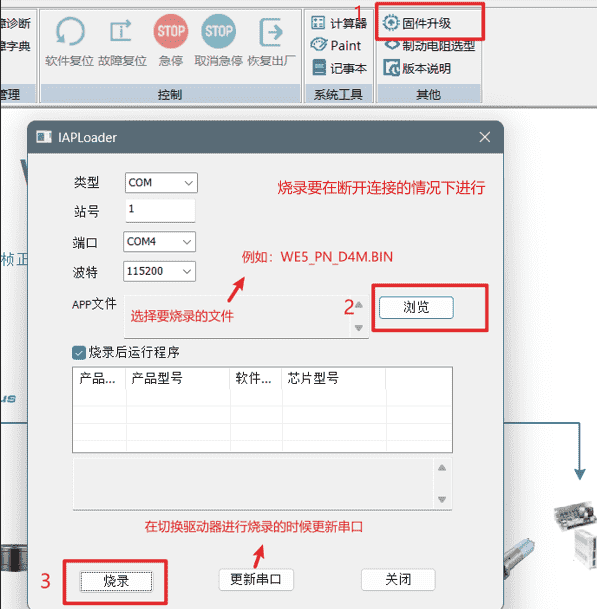

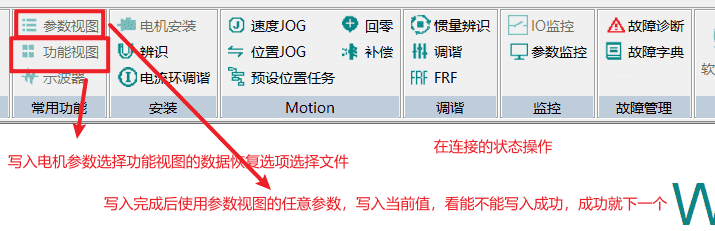

伺服驱动器调试

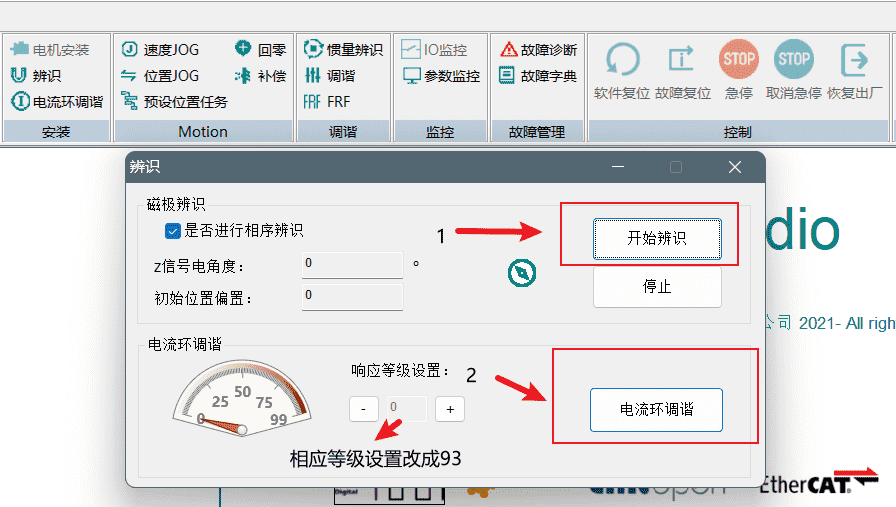

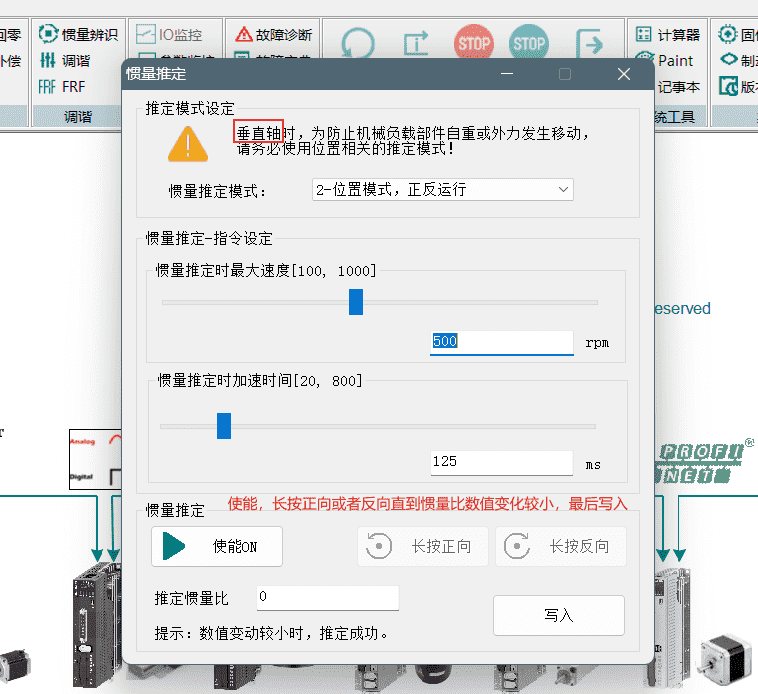

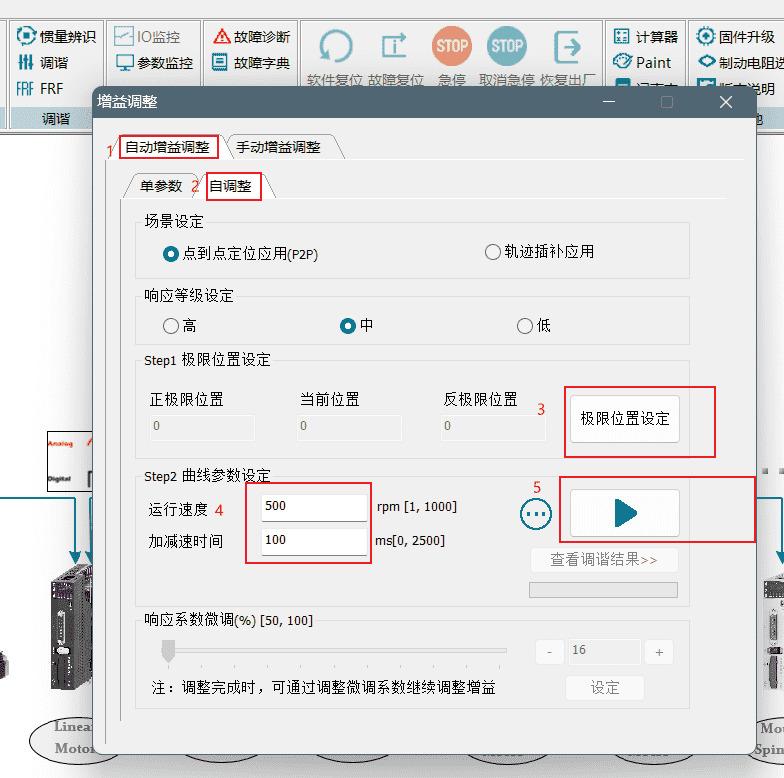

桢正

WE

WB

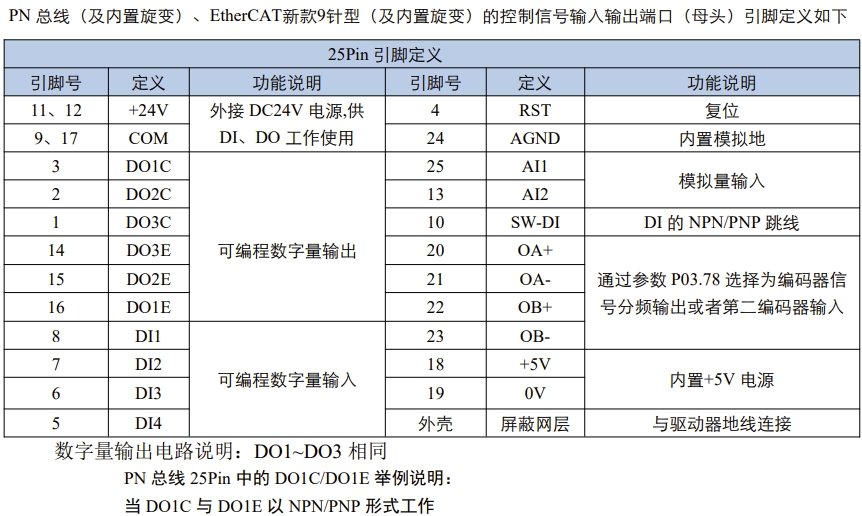

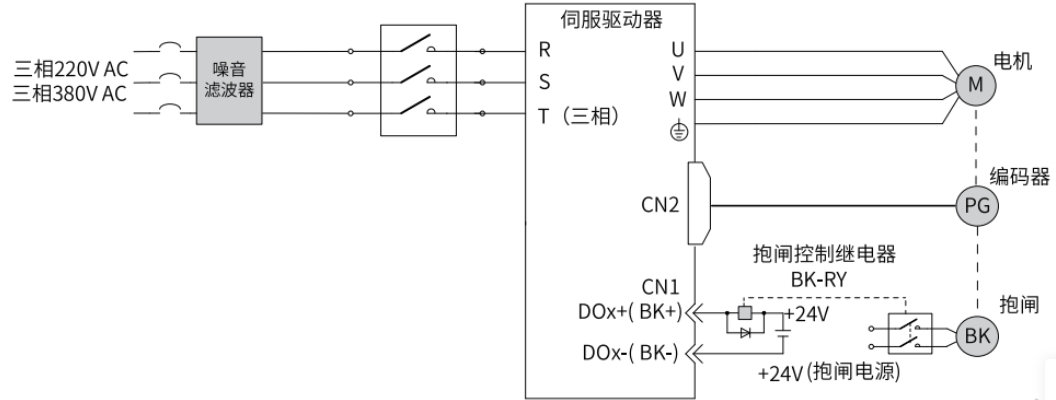

汇川伺服IO接线

pnp抱闸接线方法

13接N24V,10接正限位,9接负限位

抱闸5接P24V,4接继电器线圈

汇川默认抱闸npn接线图

减速比

伺服电机减速机速比的定义

伺服电机减速机速比(speed ratio)是指伺服电机与减速机之间的转速之比。具体来说,如果伺服电机的转速为n1,减速机输出轴的转速为n2,则速比I可以定义为I=n1/n2

伺服电机减速机速比的计算方法

伺服电机减速机速比的计算方法相对简单,只需将电机的转速除以减速机输出轴的转速即可得到。例如,如果伺服电机的转速为3000转/分钟,减速机输出轴的转速为50转/分钟,则伺服电机减速机速比为3000/50=60

螺距(Pitch)

指相邻两螺纹牙对应点之间的轴向距离(平行于螺纹轴线测量),通常用符号 P 表示,单位为毫米(mm)或英寸(inch)。

对于单线螺纹:螺距=导程(即螺纹旋转一周前进的距离)。

对于多线螺纹:导程=螺距×线数(如双线螺纹的导程为2P)。

如何计算电机的转速

如何计算电机转速,已知 伺服实际运动速度mm/s,减速比,还有螺距

实际运行速度/螺距 * 60 = 减速机的实际转速

减速机的实际转速 * 减速比 = 电机转速伺服控制

伺服控制参数

系统控制:

根据系统的状态进行伺服的逻辑控制,如 自动中,手动中,停止中 等

软硬限位开关:

调试阶段临时开启或者关闭软硬限位

硬件标识符:

epos模式下标准报文的硬件标识符或者对应的工艺对象

电机额定转速:

规定的电动机的额定转速

减速比:

有减速机的情况下实际的减速比,没有减速比设置1

螺距:

直线轴设置 螺距,分度圆周长,导程;

旋转轴设置 360

定位精度:

一般使用0.1

伺服控制参数:

伺服使能、伺服回零完成等伺服参数EPOS控制

需要使用epos模块进行伺服控制

可控制设备数量

- S7-1200:通过 PROFINET IO 使用 EPOS 模式(FB284)控制 V90 PN 时,最多可以控制 16 个设备。

- S7-1500:不同型号的 S7-1500 CPU 支持的设备数量不同,例如 S7-1511-1PN 最多支持 96 个 PROFINET IO 设备,S7-1513-1PN 最多支持 128 个,S7-1515-2PN 最多支持 192 个。

工艺对象控制

需创建工艺对象

工艺对象驱动器

可以选用PTO脉冲的方式对轴进行控制

使用脉冲方式控制需要接必要的DI DO线

DI:上限传感器 原点传感器 下限传感器 伺服完成信号

伺服准备

DO:脉冲 方向 伺服复位 使能

使用脉冲方向进行控制只能使用Q0.0等系统自动分配的点,自动分配的点有脉冲的功能,总共可以搞4个伺服

使用PTO方式进行控制,编码器可以直接接在plc的i点上,正常是接在伺服驱动器上,接在plc上可以直接读取编码器信息,知道实时脉冲数,接在驱动器上plc和编码器之间没有交互,通过高速计数器进行脉冲的转换,高速计数器要在plc属性中随便选一个打开,高速计数器的工作模式要和编码器保持一致

在使用PTO时要在plc属性中打开脉冲发生器也可以选用PROFIdrive(总线)通信的方式进行控制

可控制设备数量

- S7-1200:不同型号的 CPU 支持的运动控制工艺对象数量不同。例如,1214C 最多支持 8 个轴(工艺对象),1215C/1217C 最多支持 16 个轴,通过扩展信号板或模块可进一步增加,但受限于 CPU 的处理能力和内存。

- S7-1500:支持的工艺对象数量更多,基础型号(如 1511-1PN)通常可支持 32 个运动控制轴,高端型号(如 1518-4PN/DP)可支持更多(如 128 个轴),具体取决于 CPU 的性能和配置的工艺包授权。

- S7-1200/S7-1500 的温度控制工艺对象:数量通常受限于 CPU 的模拟量输入 / 输出点数、扫描周期以及程序处理能力,一般可支持数十个温控回路。

常见运动控制模式

- 位置控制模式(Position Control)这是最常用的模式之一,通过指定工艺对象直接控制伺服轴的目标位置。可实现绝对位置、相对位置、点动(Jog)等运动控制,支持位置预设、连续路径规划等功能,适用于需要精确定位的场景(如机床加工、自动化装配)。

- 速度控制模式(Speed Control)工艺对象直接设定伺服轴的目标转速,伺服系统维持该速度运行,不直接控制最终位置。适用于对运行速度有严格要求,而位置精度要求不高的场景(如传送带、搅拌设备)。

- 扭矩控制模式(Torque Control)通过工艺对象设定伺服轴的输出扭矩,伺服系统以恒定扭矩运行,速度随负载变化而调整。适用于需要精确控制输出力的场景(如张力控制、材料缠绕)。

- 同步控制模式(Synchronous Control)以一个主轴(主轴可以是虚拟轴或物理轴)的运动为基准,控制从轴跟随主运动按比例或特定关系同步运行。包括电子齿轮同步、电子凸轮同步等,适用于需要多轴协同的场景(如印刷机、包装机)。

- 回零模式(Homing Mode)属于位置控制的辅助模式,通过工艺对象执行回参考点操作,建立轴的绝对位置基准。支持多种回零方式(如接近开关 + 编码器零位、编码器零位单独回零等)。

常见伺服控制方式

- PROFINET 通信控制

这是工业自动化中最常用的方式之一。通过 PROFINET 总线,PLC 的工艺对象可以直接向伺服驱动器发送控制指令(位置、速度、扭矩等),并实时接收驱动器状态(位置反馈、报警信息等)。这种方式无需脉冲线,减少了布线,支持更高精度的同步控制和更多参数的交互,适用于多轴协同场景(如 S7-1200/1500 搭配 V90 PN 伺服)。 - PROFIBUS-DP 通信控制

基于 PROFIBUS-DP 现场总线,PLC 通过工艺对象与伺服驱动器建立通信,实现类似 PROFINET 的控制功能。虽然传输速率和灵活性略低于 PROFINET,但在传统工业环境中仍广泛应用(如搭配 V90 DP 伺服驱动器)。 - 模拟量控制

工艺对象可通过 PLC 的模拟量输出模块(如 4-20mA 或 ±10V 信号)向伺服驱动器发送控制指令,用于速度或扭矩模式的调节。同时通过模拟量输入接收驱动器的反馈信号(如实际速度)。这种方式结构简单,但精度受模拟量信号干扰影响较大,适用于对控制精度要求不高的场景。 - 数字量组合控制

除了脉冲 + 方向,还可通过多组数字量信号实现控制,例如:- 方向信号 + 速度档位信号(通过不同数字量组合选择预设速度);

- 启动 / 停止、正反转、急停等数字量信号配合模拟量或通信方式,实现复合控制。

- 专用运动控制协议

部分高端伺服系统支持特定的运动控制协议,如西门子的 DRIVE-CLiQ(用于 S120 伺服系统与 PLC 的高速通信),工艺对象可通过这类协议实现高精度的实时控制和诊断功能。 - 脉冲控制模式

传统的脉冲 + 方向控制

实际应用中,通信方式(如 PROFINET)已逐渐替代传统脉冲控制,成为主流选择,尤其在需要多轴同步、参数交互复杂或布线简化的场景中更具优势。

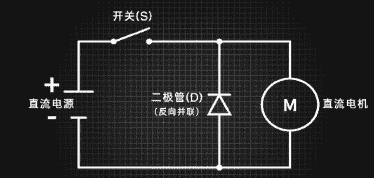

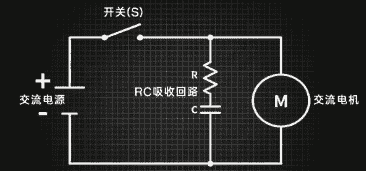

电容性负载,感性负载,阻性负载

使用感性负载,当频繁动作频繁通断电时,比如自动机械设备,直流并联续流二极管,交流并联RC浪涌保护器

对于交流电容性负载,开关导通的瞬间,相当于电流一马当先,冲锋陷阵;断开的一瞬间,电流全身而退,电压坚守阵地。

led灯,开关电源

感性负载刚好相反,接通的瞬间,线圈磁场会阻碍电流,让电流滞后于电压,需要电容进行补偿,叫无功补偿

电机,变压器,电磁阀,带线圈的负载

阻性负载,断开的一瞬间电流也直接归零

电阻丝,加热棒,老式灯泡

编码器

绝对式编码器

机械绝对,不会丢原点

电子绝对,电池没电会丢原点

增量式编码器

断电立马会丢原点

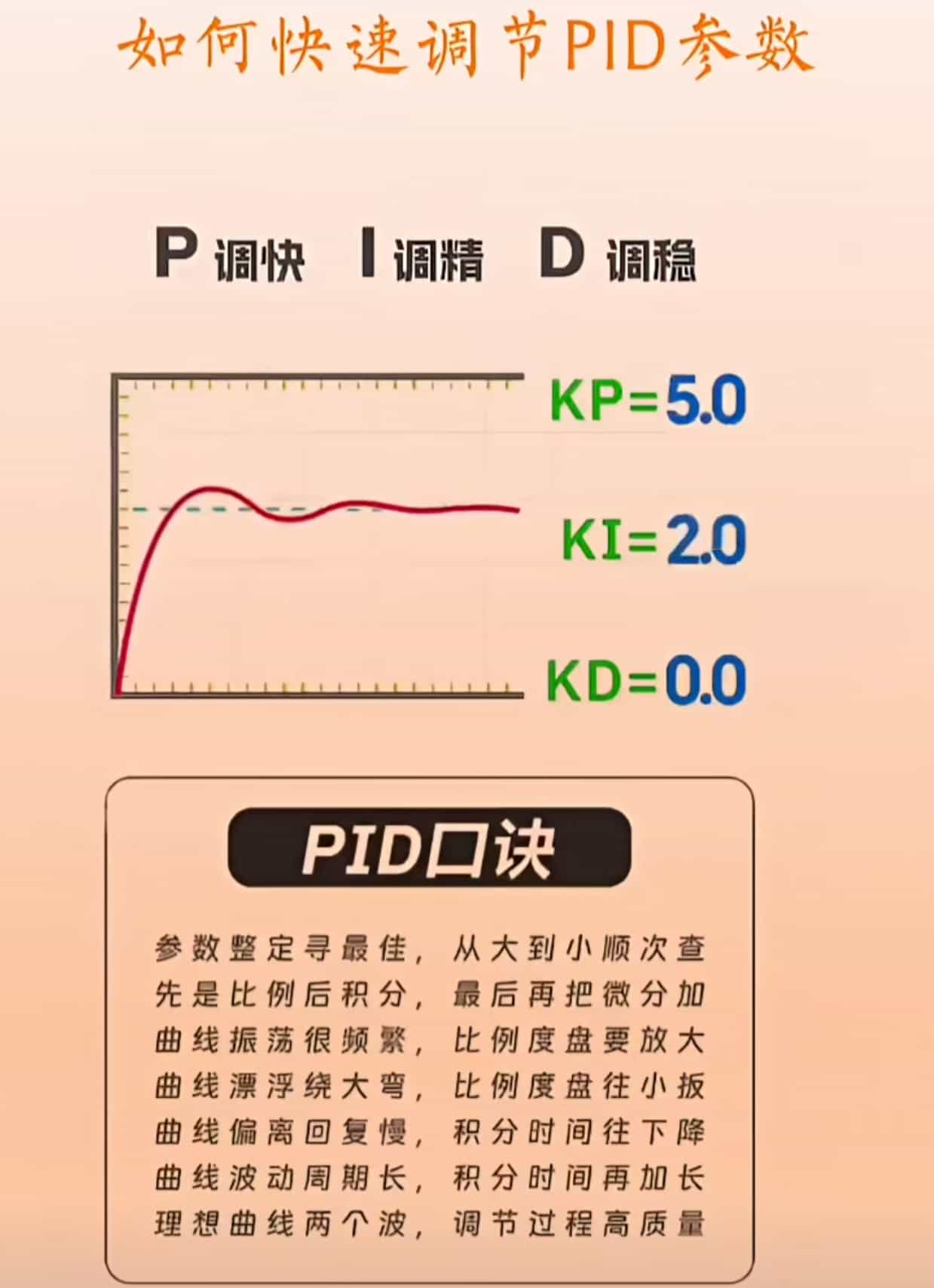

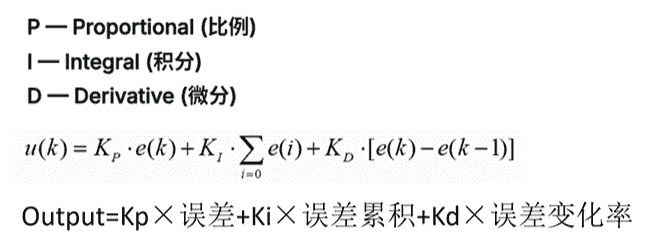

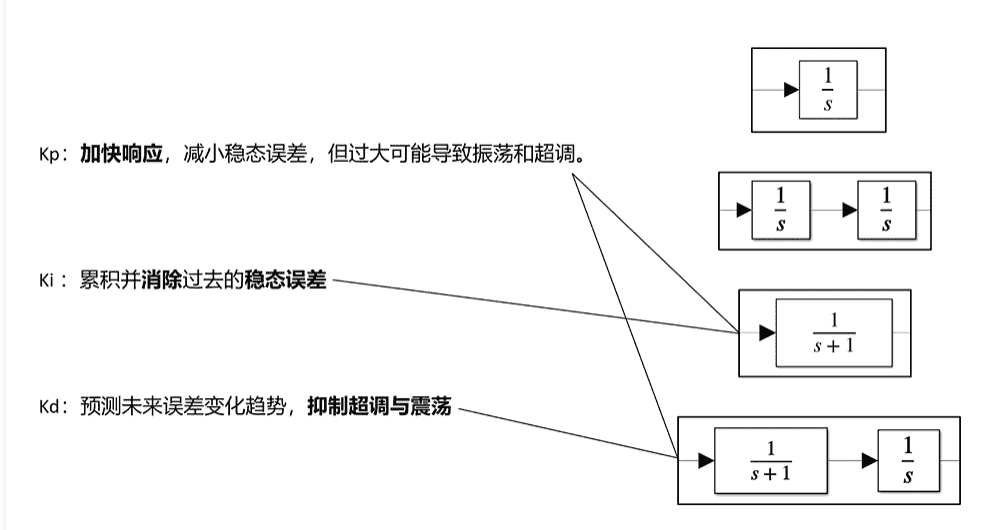

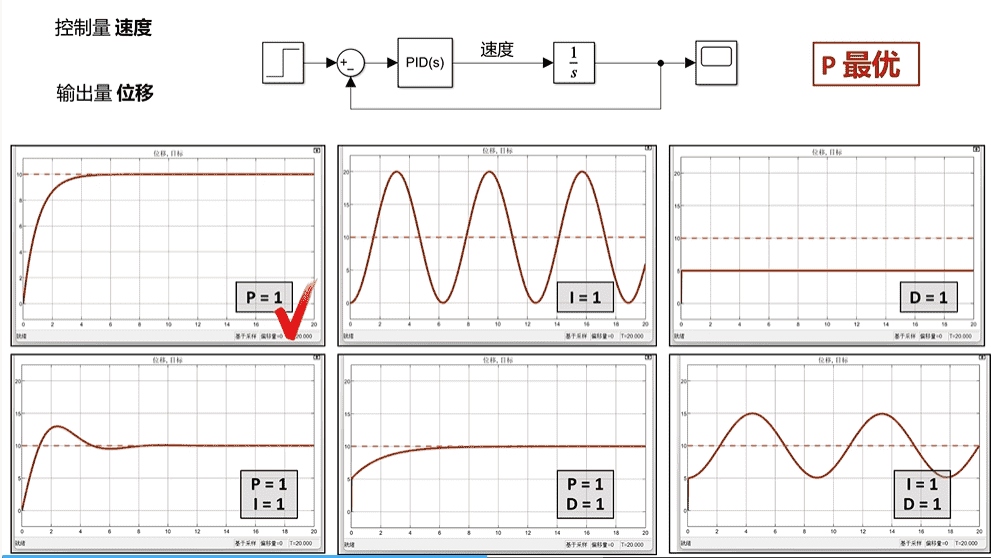

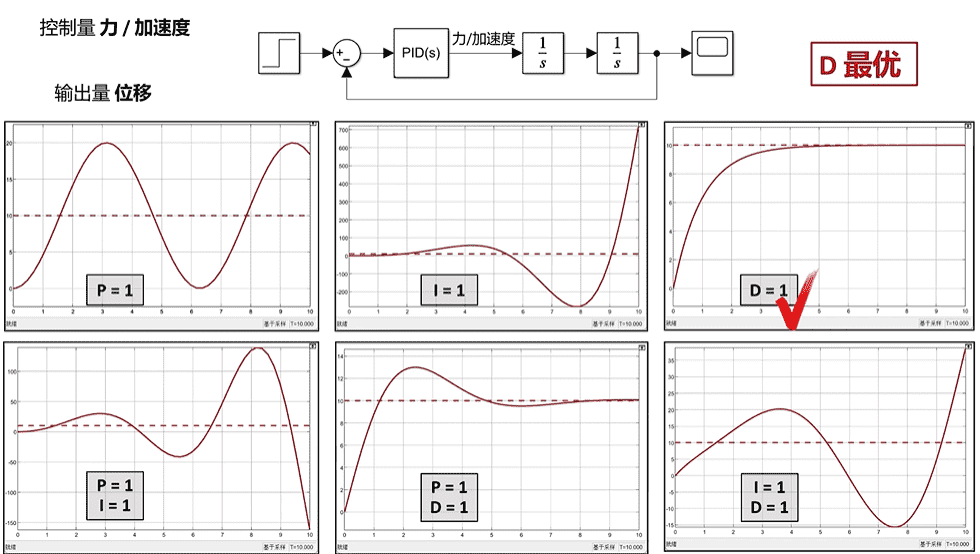

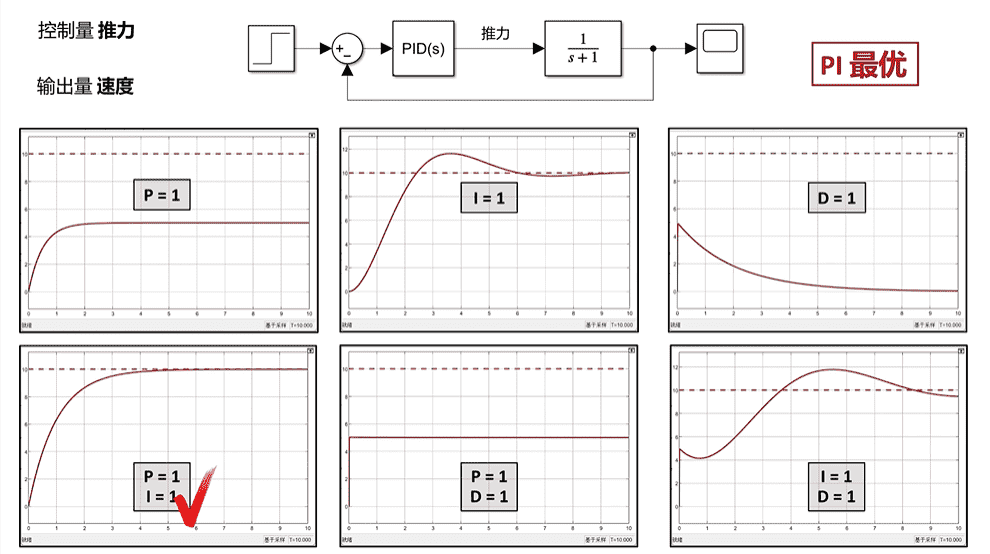

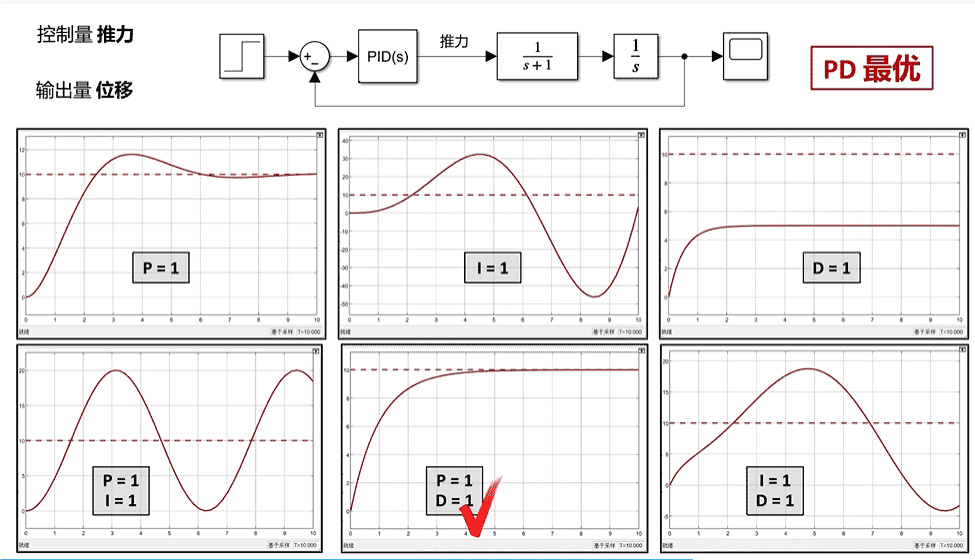

PID参数调节

定义

案例

案例总结

PID调整口诀